解决方案

SOLUTION

时间: 2023-04-01

浏览量: 898

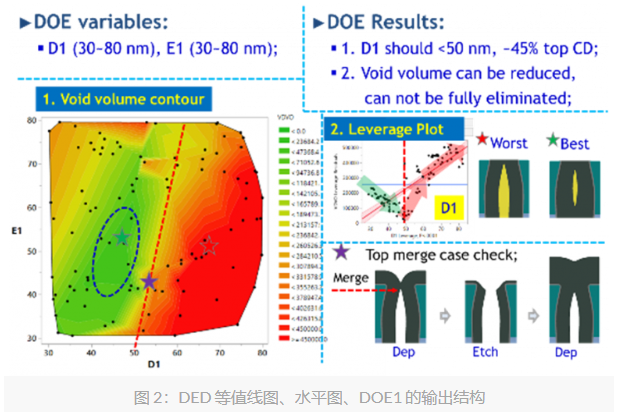

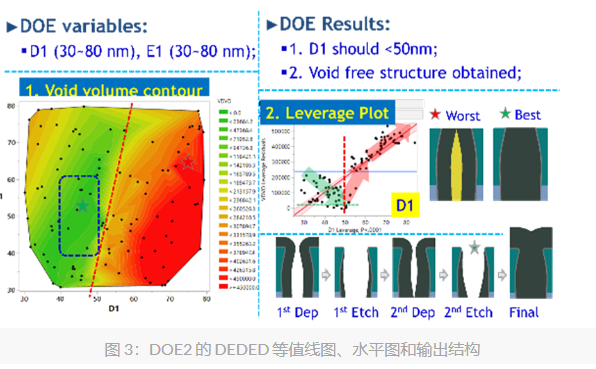

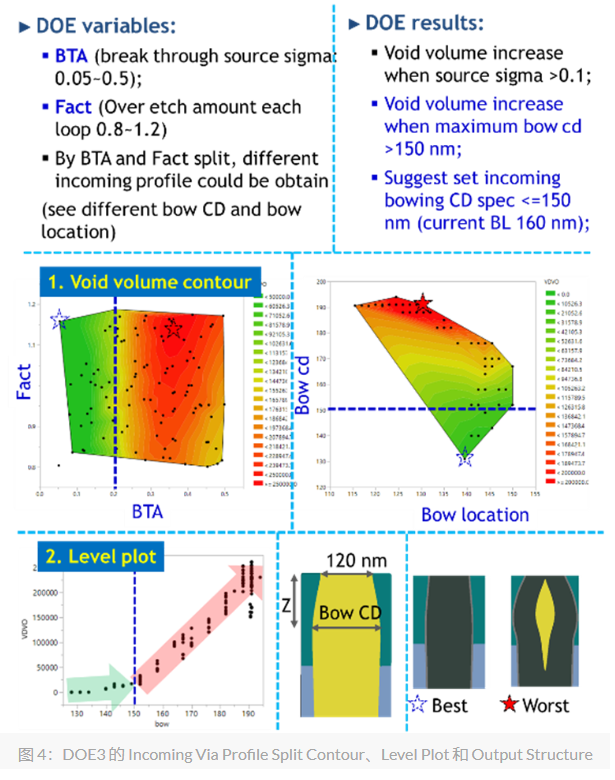

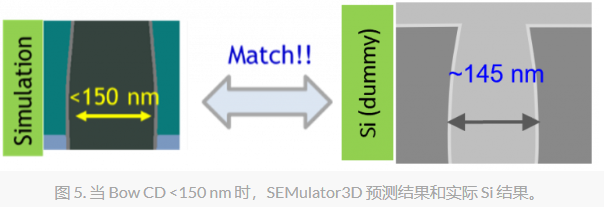

Coventor 提供用于发明下一代智能电子产品的高度先进的过程建模和设计自动化解决方案。我们致力于帮助客户取得成功,解决半导体和 MEMS 行业的实际工艺开发、设计和集成问题。Coventor 正在帮助建立一个电子设备的互联世界,这将提高全球的生产力和生活质量。 实验设计(DOE)是半导体工程研发中一个强有力的概念。DOE是一组用于探索实验变量的敏感性及其对最终器件性能影响的实验。一个良好设计的DOE可以帮助工程师在有限的实验晶片试验中实现目标半导体器件性能。然而,在半导体设计和制造中,DOE(或实验)空间通常没有被完全探索。相反,非常传统的试错方法通常用于探索有限的实验空间。这是因为半导体制造过程中有太多的变量需要全面探索整个设计和制造空间。 探索整个DOE空间可能需要极大数量的晶圆试验(具有显著的晶圆成本和周期时间),这使得全面探索所有潜在的设计和制造方案变得不切实际或不可承受。在这种情况下,虚拟过程模型和虚拟DOE可以成为探索大量潜在解决方案空间的有价值的工具,加速过程开发同时降低硅实验成本。在本文中,我们将提供一个示例,说明如何使用虚拟DOE来维持高纵横比器件中填孔W的弯曲曲线规格的空洞控制。在我们的示例中,W填充过程使用原位沉积-蚀刻-沉积(DED)方法执行。 利用SEMulator3D®虚拟过程建模,基于硅芯片扫描电镜图像及每个填充步骤的基本行为,重新构建了一种via W填孔工艺。该模型包括以下步骤:1)进入沟槽蚀刻(BT、BTOE、ME、OE);2)DED过程(第一次沉积、第一次深度依赖蚀刻、第二次沉积过程);3)空洞跟踪和虚拟空洞体积测量。每个步骤都在过程模型中进行了校准,以与实际的硅剖面匹配。使用SEMulator3D生成的模拟三维输出结构与硅图像非常相似,空洞位置和空洞体积也相似(见图1)。图1展示了SEMulator3D中的每个等效过程步骤和实际硅晶圆的对应步骤。利用新校准的模型,完成了3个虚拟DOE,共进行了500多次模拟运行,以了解不同制造变量对空洞体积和弯曲CD的影响。 在第一个DOE中,我们使用DED工艺步骤进行了沉积和蚀刻量分离实验。我们发现,在我们的测试条件下,孔洞体积可以被减小,但永远无法完全消除,并且沉积层应不大于顶部CD的45%(见图2)。 我们的第二个DOE在已经校准的模型中增加了一个沉积/蚀刻工艺步骤(DEDED工艺序列)。这些额外的沉积和蚀刻步骤设置在与第一个DOE中使用的沉积和蚀刻范围(D1和E1)相同的数值上。在D1/E1实验分离中,实验表明,分别在47和52纳米的D1和E1数值下可以获得无空洞结构(见图3)。请注意,与先前使用的简单DED工艺相比,这个DEDED工艺序列具有额外的沉积和蚀刻步骤,这会增加工艺时间并降低吞吐量。 在我们的第三次设计实验中,我们通过调整BT刻蚀行为参数来进行入射光轮廓分割实验。在BT刻蚀分割中,我们使用SEMulator3D的可见性刻蚀功能对该过程进行建模。我们修改了源sigma(BTA)和超蚀因子(Fact)这两个输入参数进行虚拟实验。完成虚拟孔刻蚀后,使用虚拟计量测量每次模拟运行的最大弯曲CD和位置。通过这种方法,BTA(突破源sigma)和Fact(超蚀量)实验分割被用来生成虚拟结构,并测量和绘制了弯曲CD和位置。第三次设计实验的结果表明,当弯曲CD足够小时,可以获得无空洞的结构。我们还了解到,当弯曲CD> 150 nm时,空洞体积会显著增加(见图4)。通过这些结果,我们现在可以使用最佳的第三次设计实验结果来选择制造参数并继续进行硅验证。 通过将我们的入射角度控制在小于150纳米的范围内(在图5中为145纳米),我们在最终的硅处理中获得了无缺陷的结构。在这种情况下,我们的硅结果与我们的模型预测相符,并且缺陷问题得到了解决。 在这个实验中,使用SEMulator3D建模和执行虚拟设计实验来优化DED W填充,并生成一个无空隙的结构。在所有3个设计实验中都发现了减少空隙或无空隙的结构。利用DOE3的结果进行了Si验证,并展示了我们已经解决了空隙问题。Si的结果与模型预测相符,而且验证的时间比试错验证要短得多。这个实验证明了虚拟设计实验可以成功地减少DED W填充过程中的空隙体积,同时加速过程开发并降低Si晶片测试成本。

利用SEMulator3D®进行建模

第一个实验设计结论

第二个实验设计结论

第三个实验设计结论

结论

联系我们