解决方案

SOLUTION

时间: 2023-05-10

浏览量: 828

干法蚀刻技术可分为三个独立的类别,称为反应离子蚀刻 (RIE)、溅射蚀刻和气相蚀刻。

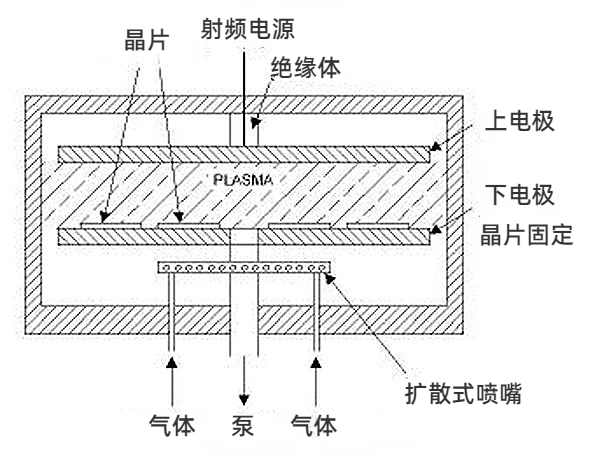

在 RIE 中,衬底被放置在一个反应器内,其中引入了几种气体。使用射频电源在气体混合物中产生等离子体,将气体分子分解成离子。离子被加速并在被蚀刻材料的表面反应,形成另一种气态物质。这被称为反应离子蚀刻的化学部分。

还有一个物理部分,其性质类似于溅射沉积工艺。如果离子具有足够高的能量,它们可以在不发生化学反应的情况下将原子从待蚀刻材料中弹出。开发能平衡化学和物理蚀刻的干法蚀刻工艺是一项非常复杂的任务,因为有许多参数需要调整。通过改变化学与物理蚀刻的平衡,可以影响蚀刻的各向异性,因为化学部分是各向同性的,而物理部分是高度各向异性的,这种组合可以形成形状从圆形到垂直的侧壁。典型的反应离子蚀刻系统示意图如下图所示。

典型的平行板反应离子蚀刻系统。

持续快速流行的 RIE 的一个特殊子类是深度 RIE (DRIE)。在此工艺中,可以达到几百微米的蚀刻深度与近垂直的侧壁。主要技术基于所谓的“博世工艺”,该工艺以首先申请专利的德国罗伯特·博世公司命名。

该工艺在反应器中交替使用两种不同的气体组成。第一种气体组成在衬底表面形成聚合物,第二种气体组成蚀刻衬底。聚合物被物理蚀刻的部分立即溅射除去,但仅限于水平表面而不是侧壁。由于聚合物在蚀刻的化学部分中溶解非常缓慢,它会堆积在侧壁上防护侧壁免受蚀刻。因此,可以实现 50 比 1 的蚀刻纵横比。该工艺可以很容易地完全刻穿硅衬底,蚀刻速率是湿法蚀刻的3-4倍。

溅射蚀刻本质上是没有反应离子的RIE。所使用的系统在原理上与溅射沉积系统非常相似。主要区别在于现在衬底而不是用于溅射沉积的靶材受到离子轰击。

气相蚀刻是另一种干法蚀刻方法,它可以使用比 RIE 所需的更简单的设备来完成。在此过程中,待蚀刻的晶圆被放置在腔室内,其中引入了一种或多种气体。待蚀刻的材料在与气体分子的化学反应中溶解在表面。两种最常见的气相蚀刻技术是使用氟化氢 (HF) 的二氧化硅蚀刻和使用二氟化氙 (XeF2) 的硅蚀刻,两者本质上都是各向同性的。通常,在设计气相工艺时必须小心,不要在化学反应中形成凝结在表面上并干扰蚀刻工艺的副产物。

关于干法蚀刻,首先应该注意的是,与湿法蚀刻相比,它的运行成本很高。如果您关注薄膜结构中的特征分辨率或需要垂直侧壁进行深度蚀刻衬底,则必须考虑干法蚀刻。如果您担心工艺和设备的价格,则需要最大限度地减少干法蚀刻的使用。IC 行业长期以来一直采用干法蚀刻来实现小特征,但在许多情况下,特征尺寸在 MEMS 中并不那么重要。

联系我们