解决方案

SOLUTION

时间: 2023-06-05

浏览量: 708

虚拟工艺库如何加速半导体工艺开发?

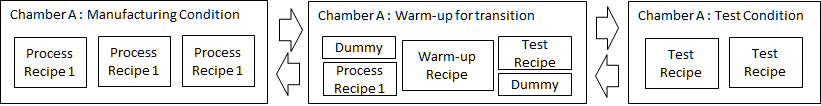

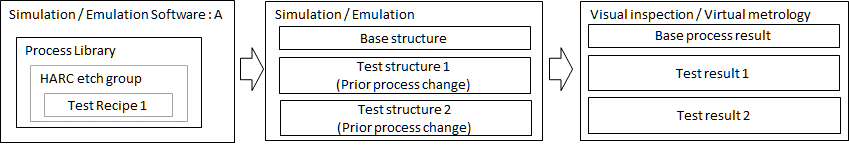

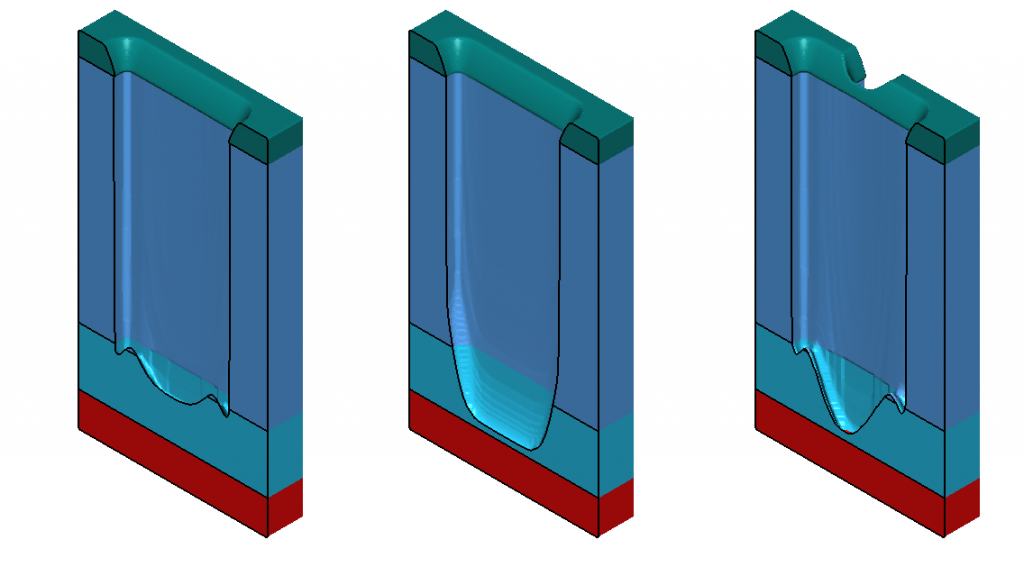

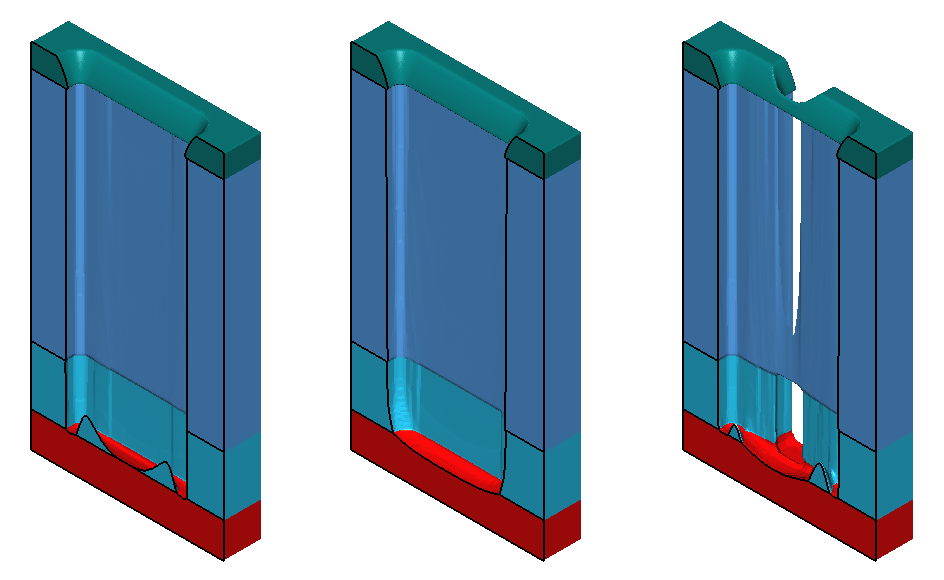

工艺工程师运用逻辑理论框架和系统的工程方法来寻找理想的工程问题解决方案。不幸的是,许多工艺工程问题不能用简单的逐步方法去理解每一种因果关系来解决,因为可以调整的工艺参数实在太多,给有限的时间和资源造成难以完成的工作量。 工艺工程师通常采用统计方法和相关分析来研究有限的样本数据,以加速理解工艺变化。然而,在晶片测试中,即使一个很小的DOE(设计实验)也需要几天时间才能得出简单的结论,因为晶片准备、设备分配、测量和TEM分析都需要时间。对于大规模的晶片DOE,解决问题的时间可能会变成几周甚至几个月。 采用适当的“虚拟工艺”库和虚拟制造技术,可以在几小时或几天内以更低的成本达到类似的结果。 一旦设备投入制造,工艺工程师就无法快速更改工艺参数,因为新的工艺参数需要经过特定的鉴定程序。即使工程师认为特定工艺步骤有更好的工艺配方,工程师也需要测试任何新参数在设备污染和工艺可重复性方面的可靠性,然后才能将其用于生产。 为确保生产稳定性,工具室可能需要在至少一个周期的预防性维护期内使用新工艺参数生产晶圆。实际上,这意味着新参数可能至少一周内无法使用,因为工程师只能在合格的腔室中使用认证的参数。即使是认证的参数也可能需要“预热”才能转入生产,以优化设备环境(见下图)。 设备条件转换的标准预计流程 工程师可能需要等待一天以上才能看到在设备上生产的晶片的测量和SEM/TEM分析结果。如果设备经历任何工艺变化来优化设备条件,需要更长的预热时间让设备恢复到原来的状态并继续生产。 当工程师测试新的工艺参数时,设备停机时间、硅晶片成本、测量学、工艺消耗品(如气体)、PVD靶材、电力、分析时间和工程师工作时间的成本有时会隐藏,并不总是被工程师完全察觉到。 在真实设备上测试工艺与在虚拟制造平台上测试工艺之间的最大区别在于测试环境的一致性。实际环境中的测试环境会因设备(或工具)条件的变化而显著变化。这些变化取决于所使用的工艺材料和工艺功率。在虚拟环境中,设备没有退化,也没有时间依赖性,即使在不同的工艺条件下也是如此。虚拟环境在整个过程测试条件下是完全一致的。工程师只需准备工艺库和定义初始输入基体或测试结构,即可获得预期的测试结果(见下图)。 使用预定义工艺库在测试结构上进行仿真模拟程序 无论用户提供什么入站结构,仿真引擎将根据实际制造工艺的理论校准性能产生精确的设备输出。工程师可以根据自己的判断在各种结构上评估新工艺概念。如果工程师有预定义的工艺库,并使结构(硅设备)经受一系列测试工艺,虚拟制造可以帮助工程师理解任何输入工艺参数(或设置)与最终设备输出之间的关系,因为所有测试结果都可以使用虚拟计量学进行量化。 让我们来看一个场景:工程师在评估新器件的潜在工艺方案时,需要在三种不同的测试结构上评估蚀刻工艺。蚀刻模块由两个蚀刻工艺参数组成,工程师已经获得了第一个蚀刻工艺的分析结果(见下图)。 第1个蚀刻工艺后入站结构 在我们的场景中,工程师需要验证他的第二个蚀刻工艺参数是否可以在设备上产生平坦的底部表面(在第一个蚀刻步骤完成后),而不会在该底部表面上产生残留物。幸运的是,这位工程师在工艺建模(或虚拟制造)软件中内置了第二个蚀刻工艺库。该库已针对实际硅数据进行了很好的校准,并且已经证明它具有预测性(换句话说,它可以为第二次蚀刻过程生成准确的模拟结果)。在这种情况下,工程师需要做的就是对先前定义的感兴趣结构执行第二次蚀刻过程的模拟。 然后,工程师可以在几个小时内生成模拟结果(下图) ,显示第二次蚀刻工艺的预期结果。很快,工程师就会了解到,只有三种入站结构中的一种可以产生相对平坦且均匀的底面而没有残留物(参见下图B)。这项研究还可以扩展到二次蚀刻工艺的进一步开发,以确定二次蚀刻工艺参数所需的修改,以改善(平坦化)两个剩余测试结构的底部轮廓(下图A和C)。 特定蚀刻工艺库在三种不同结构上的仿真结果,(A)左,(B)中,(C)右 随着 TCAD 软件变得更易于使用,我们还看到虚拟制造软件扩展到工艺工程师的领域。工艺工程师总是利用他们在工艺、实验室和设备方面积累的丰富知识,从受控工艺测试中生成可靠数据。利用这些知识,他们可以轻松理解虚拟制造软件中内置的工艺模型行为,并可以将这些工艺模型与 TCAD 和 CAE 模型联系起来,以突出工艺变化对器件或电路级行为的影响。 借助虚拟制造模型和校准工艺库,工艺工程师可以在短短几个小时内获得工艺变化的预期结果,而无需花费昂贵的时间和基于晶圆的测试费用。

1. 在实际的半导体制造设施中测试新工艺参数

2. 在虚拟制造环境(软件建模)中测试新工艺参数

3. 使用虚拟制造的工艺参数测试示例

4. 工艺工程师对仿真软件的扩展利用

联系我们