解决方案

SOLUTION

时间: 2023-12-04

浏览量: 917

近年来,随着微纳技术的不断进步,微测辐射热仪作为一种高性能传感器,广泛应用于红外成像、温度测量等领域。半导体器件设计研发人员和仿真工程师在实现微测辐射热仪的优化设计性能验证方面起着关键的作用。他们需要借助先进的仿真工具,如Coventor软件,以其强大的仿真能力和用户友好的界面,受到研究人员的广泛青睐。

在本文中,我们将以非晶硅微测辐射热仪为例,介绍Coventor软件在微测辐射热探测器仿真方面的能力。

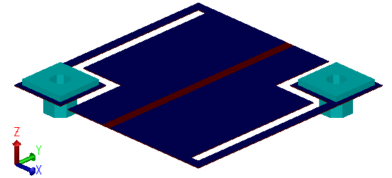

首先,让我们来了解一下非晶硅微测辐射热仪的结构。非晶硅微测辐射热仪是一种基于红外吸收原理的传感器,其结构如下图所示。

敏感单元由两个关键层组成:IR吸收层和测温层。IR吸收层采用氮化钛材料,用于吸收入射的辐射能量。而测温层则采用非晶硅材料,其方块电阻随温度变化而变化。当吸收层吸收辐射能量导致温度变化时,测温层中的非晶硅方块电阻也随之变化。

在设计非晶硅微测辐射热仪时,也面临着一些挑战和困难。这些困难主要集中在以下几个方面:

1. 时间成本:完成仿真所需时间较长,导致设计周期延长。客户需要尽快验证设计方案并进行性能优化,以缩短产品开发周期。

2. 精确性要求:工程师需要确保仿真结果的准确性和可靠性,以满足高性能传感器的要求。只有精确的仿真结果才能为优化设计和提高传感器性能提供可靠的依据。

3. 设计优化:工程师们希望能够找到最佳的设计方案,以提高非晶硅微测辐射热仪的性能。他们迫切需要快速找到最佳的材料选择和结构设计,以提高传感器的灵敏度和稳定性。

为了帮助工程师们克服上述困难,我们推荐使用Coventor软件作为高级仿真工具。Coventor软件具备强大的仿真能力和用户友好的界面,可以帮助客户快速、准确地完成仿真过程。

通过使用Coventor软件,客户可以快速验证设计方案,优化非晶硅微测辐射热仪的性能,并在短时间内完成产品开发。该软件能够模拟IR吸收层和测温层的特性变化,进而了解其对整体传感器性能的影响。

通过精确的仿真结果,客户可以更快地找到最佳的材料选择和结构设计,从而提高传感器的灵敏度和稳定性。

为了解决客户在设计非晶硅微测辐射热仪时面临的困难,COVENTOR是一个值得考虑的选择。相比其他通用的CAE软件,

COVENTOR针对MEMS复杂的多物理场问题提供了特定的求解器,如阻尼、压电、压阻、机电耦合分析等。这使得COVENTOR在仿真速度上具有明显优势,其计算速度是普通CAE软件的100倍。

此外,COVENTOR还能与MATLAB/Simulink、Cadence等软件实现接口,进行协同仿真。通过COVENTOR建立的模型是ROM降阶模型,导入到MATLAB/Simulink、Cadence等软件中进行协同仿真,可以提高计算效率。这种全流程自动化仿真的方式大大降低了产品上市时间,帮助客户快速验证设计方案并进行性能优化。

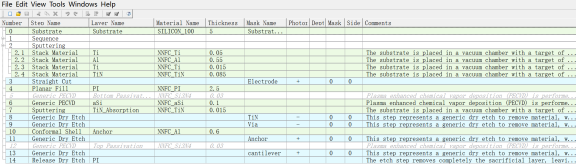

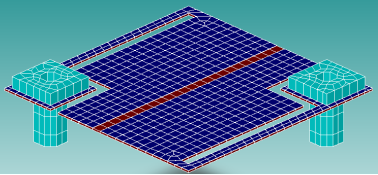

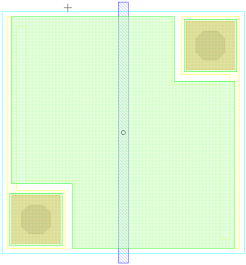

对于MEMS芯片结构,COVENTOR在其MEMS+模块中提供了自己的元件库,使得建模更加方便准确。工程师们可以根据工艺流程、材料属性及GDS版图等信息,一键式生成三维模型。这样的模型更符合实际工况,为优化设计提供更可靠的基础。

综上所述,COVENTOR作为一款专为MEMS设计和仿真而开发的软件,具备针对MEMS复杂多物理场的特定求解器、快速的仿真速度、与其他软件的协同仿真接口以及便捷准确的建模功能。通过使用COVENTOR,客户可以缩短产品开发周期,实现MEMS芯片的全流程自动化仿真,并提高设计的准确性和可靠性。

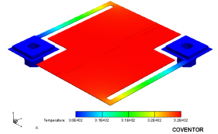

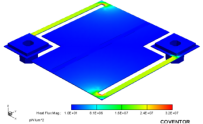

为了更直观地了解仿真结果,我们可以使用Coventor软件的后处理模块Visualizer。通过Visualizer,我们可以查看温度分布云图和热通量分布云图等结果,从而更好地理解微测辐射热仪的性能和特性。综上所述,Coventor软件具有多项优势,能够有效解决客户在设计非晶硅微测辐射热仪时面临的挑战。

通过Coventor软件的参数化模型创建和建模技术,以及稳态热分析和可视化工具的应用,我们能够更加准确地评估微测辐射热仪的性能,并进行优化设计,以满足不同应用需求。

在下一章节中,我们将深入探讨Coventor软件在微测辐射热仪设计中的更多应用和功能。敬请关注!