解决方案

SOLUTION

时间: 2025-10-24

浏览量: 93

引言

红外探测技术是一种应用广泛的先进技术。红外辐射是指大于可见光而小于微波的电磁波,由物体的热能引发!。随着MEMS技术的发展,各种MEMS红外探测器层出不穷,其具有高灵敏度、快速响应、低功耗和小尺寸等特点,在众多领域得到广泛应用。

MEMS红外探测器主要分为光子探测器和热探测器5。光子探测器是基于光电效应的传感器,具有灵敏度高、响应速度快等优点,但探测器依赖电源且制备成本高。热探测器是利用物体在红外辐射下产生的热效应进行检测的传感器,相较于光子探测器,热探测器的响应速度慢,但稳定性高、响应光谱宽、成本较低!?。热探测器主要包括热释电探测器、测辐射热计以及热电堆探测器。

本研究中的热电堆红外探测器,相较于其他热探测器,具有显著优势:它无需设计偏置电路、无需斩波,且受外界环境影响小。2019年,Bao 等设计了一种双端梁的双层热电偶结构的热电堆红外探测器,具有较高的响应率和探测率。2020年,陈等芳在热电堆中心区域涂敷了还原氧化石墨烯(RGO),增大了热电堆探测器的输出电压和响应率。2023年,中北大学白悦杭等为降低热电堆内阻、减小热损失,将矩形热偶条优化为直角梯形,增大了热电堆冷热端温差且降低了结构电阻。

目前,国内针对提升热电堆红外探测器性能的研究主要集中于制备黑色物质(黑银、黑硅等)作为吸收层。然而,对于吸收层厚度以及对特定波长的吸收率调控还有较大的优化空间,且热电堆内阻的降低也可进行优化。

基于此,本文设计了一种基于封闭膜结构的热电堆探测器。其热电偶会弃传统的矩形结构,通过缩短热端并加宽冷端,在增大热电堆冷热端温差的同时,降低了热电堆的结构内阻。此外,在吸收区设计并集成了一种超表面结构,对于9~11pm的特定红外波段实现了较高的吸收率,从而进一步提升探测器性能。

1理论基础

1.1 工作原理

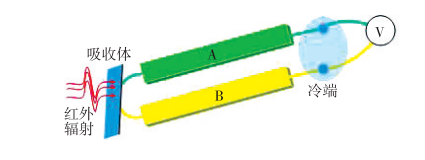

MEMS热电堆探测器是一种利用塞贝克效应,将温差和电能相互转换的元器件。其中塞贝克效应是指当两种不同材料的接触处形成温度差时,会在其间产生电压差。热电堆芯片通常由多个热电偶连接而形成闭合回路。当一端的温度高于另一端时,热量就会从高温端通过热电偶传递到低端,塞贝克效应促使热电偶中产生电压差,从而驱动电流流动。塞贝克效应原理如图1所示。

图1 塞贝克效应原理图

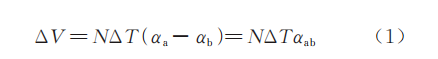

根据塞贝克效应,热电堆芯片的响应电压可表示为:

式中,N为热偶条对数,T为温差,.,a分别为两种热偶条的塞贝克系数,而a.则为两种热偶条的塞贝克系数差。

1.2 理论参数

表征热电堆探测器性能的参数主要是响应率探测率以及响应时间这三项。

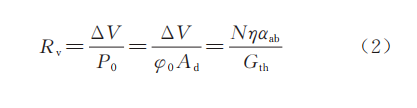

响应率(Rv)用于表征热电堆探测器将热能转化为电能的能力,较高的响应率意味着热电堆探测器能够更高效地将热能转化为电能。响应率的表达式为:

式中,Po为红外辐射的辐射功率,φo为红外辐射的辐射功率密度,Ad为热电堆探测器的吸收区面积,η为探测器吸收区材料的红外吸收率,Gth为探测器总热导。其中,φo可根据斯特藩-玻尔兹曼定律表达为:

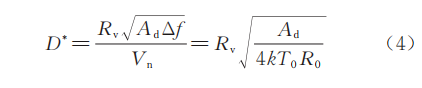

式中,Cr为斩波器的均方根转换因子,通常取1;σ为斯特藩-玻尔兹曼常数;ε₁为红外辐射源的发射率,T₁为红外辐射源的温度:T0为探测器所处的环境温度;As为红外辐射源对应的辐射面积;d0为探测器与红外辐射源间的距离。探测率(D*)用于表征探测器堆红外辐射探测能力,表达式为:

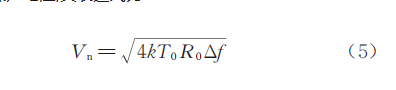

式中,Vn为噪声电压,其表达式为:

式中,R0为探测器总电阻;κ是玻尔兹曼常数,为1.38x10-²³ J/K。

响应时间(τ)的表达式为:

Cth与Gth分别为热电堆探测器的总热容和总热导。

2结构设计

2.1热偶条设计

由公式(2)知,MEMS热电堆探测器的响应率与响应电压成正比,这也表明MEMS热电堆探测器的响应率与塞贝克系数差、温差和热偶条对数成正比。因此,提高探测器响应率,需要从两种热电材料的塞贝克系数差、热偶条冷热端温差以及热偶条对数三个方面进行优化,进而表现为从热偶条材料的选择、排布方式以及尺寸设计进行优化。由公式(4)与(5)知,MEMS热电堆探测器的探测率与探测器电阻成反比。因此,要保证器件性能的提升,就需要保证对上述三个方面进行优化的同时,尽可能降低热偶条的电阻。

2.1.1 材料选择

为保证探测器的性能,热偶条需选用高塞贝克系数α、低电阻率γ和低热导率λ的材料。对于热电材料,可利用ZT值来判断材料的热电转换率,ZT值表达式为:

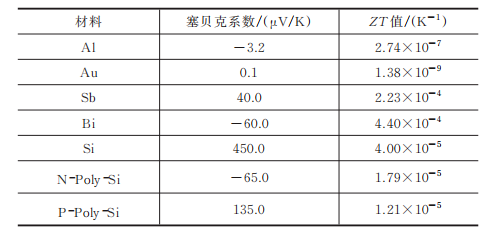

ZT值越高表明材料的热电性能越好,部分热电

材料的塞贝克系数以及ZT值如表1所示。

表1 部分热电材料的塞贝克系数与ZT值

从表中可以看出,Al/P-Poly-Si的热电偶组合塞贝克系数差值大,ZT值高。同时该组合成本低、工艺成熟,且可与CMOS工艺兼容,故选择AI和P-Poly-Si作为MEMS热电堆探测器的热偶条材料。2.1.2 热偶条形状设计

在热偶条组合确定的情况下可通过改变尺寸来降低探测器内阻,但改变热偶条尺寸也会导致热偶条的热导改变。因此,需对比两种热偶条的电阳率和热导率。通过对比两者的电阻率与热导率可知,改变多品硅的尺寸对热电堆电阻影响较大,对热导影响较小,AI与之相反。因此,本研究对P-Poly-Si热偶条的尺寸进行优化设计,以达到降低热电堆总电阻的目的。为了减小热电堆总电阻,将P-Poly-Si热偶条从传统的矩形形状改为热端窄、冷端宽的四边形热偶条。多晶硅热偶条调整前后示意图如图2所示。

图2 优化前后多品硅热偶条示意图

2.1.3 热偶条排布设计

基于悬浮膜结构的 MEMS热电堆红外探测器,其热偶条排布方式大多为单层热电堆排布。然而,单层热电堆排布结构会使每对热偶条占据较大的芯片表面积,导致芯片表面利用率降低,进而限制了热偶条对数。

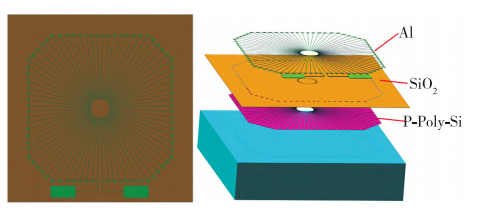

为最大限度利用探测器芯片的表面面积,选用双层热电堆排布结构,以P-Poly-Si热偶条位于底层,Al热偶条位于顶层,两者之间通过制备一层氧化硅进行电气隔离,同时在隔离层两端打孔,通过AI电极连接上下两层热偶条实现导通电路。双层的热偶结构使得热偶条受探测器表面尺寸限制的影响减半。因此热偶条可以向探测器中心区域廷伸,增大热偶条两端的温差,从而提高探测器响应电压。

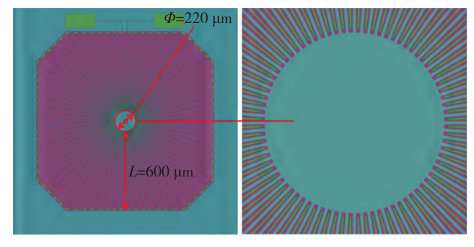

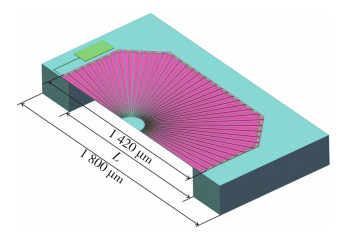

此外,热偶条热端将以圆周的方式排布在悬浮膜中心区域,而冷端为了减小芯片顶角对热偶条限制,则以“八边形”的方式排布在硅衬底上。MEMS红外热电堆探测器热偶条的结构布局如图3所示。

图3 热偶条结构布局图

2.1.4 热偶条尺寸设计

热偶条的长度对其两端温差、电阻和热导性能具有重要影响。随着热偶条长度增加,热偶条电阳会增大,热导会降低,进而导致热电堆响应电压增大。同时,较长的热偶条可以让热偶条更接近悬浮膜中心区域,使其两端温差增大,从而进一步提升响应电压。然而,热偶条过长会导致热偶条热端间距过短,在工艺制备过程中热端易发生串联导致短路。因此,在性能提升和工艺难度的双重考量下,确定热偶条长度最短为600μm,热端距心为110μm。热偶条长度设计图以及热偶条热端设计图如图4所示。

图4 热偶条长度设计图与热端设计图

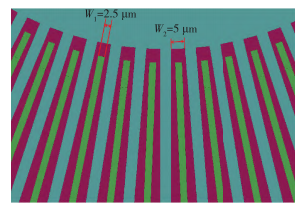

热偶条的宽度同样也会影响热偶条的电阻和热导,进而影响响应电压。过宽的热偶条也会导致热导增大,进而使得探测器热损失增大,响应电压降低。此外,过宽的热偶条不仅会使得热偶条的对数受到限制,也会导致热偶条间距过窄,工艺要求精度过高。综合考虑设计尺寸与MEMS工艺的适配性щ戽设定多品硅热偶条最窄宽度为5μm,铝热偶条的宽度为2.5μm。热偶条宽度设计图如图5所示。

图5 捣偶条捣端宽度设计图

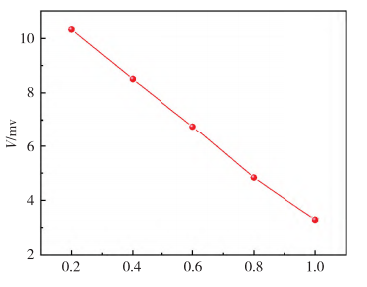

为评估热偶条的厚度对响应电压的影响。通过对热电堆结构进行1:1建模,然后进行热电耦合仿真,通过仿真计算出的响应电压判断热偶条尺寸对探测器性能的影响,控制热电堆其他参数不变,不同热偶条厚度下的输出电压变化如图6所示。

图6 不同热偶条厚度的输出电压变化

由图6可知,随着热偶条厚度的增加,探测器响应电压逐渐降低。这是由于热偶条厚度增加,使得热偶条电阻降低,热导增大,进而探测器电压降低。因此,热偶条的厚度应尽量减小。但过薄的热偶条在工艺制备过程中可能导致精度控制困难。综合考虑设计要求与 MEMS工艺相结合的情况下,热偶条厚度设定为 500nm。

2.1.5 热偶条对数设计

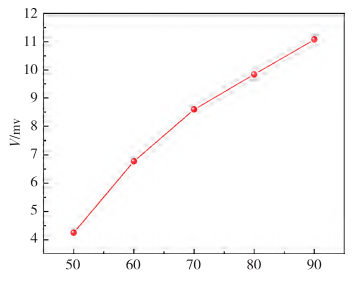

为评估热偶条的对数对响应电压的影响。控制热电堆其他参数不变,不同对数下的输出电压变化如图7所示。

由图7可知,热偶条对数的增加会导致输出电压升崟错嗑瘁高肛懟葡克但热偶条对数受探测器芯片表面积限制,过多热偶条会导致热偶条间距过窄,工艺上难以实现。此外,热偶条对数增加会使热电堆总电阻增加,影响运行探测器的探测率。综合考量性能优化、艺制备、排布设计等因素,设定热偶条对数为80对。

图7 不同热偶条对数的输出电压变化

2.2 背腔尺寸设计

刻蚀基底形成背腔从而使得冷端和热端形成温差,因此背腔的形状取决于热偶条的排布方式基于前文确定的热偶条排布方式,背腔的形状确定为与热偶条排布方式相同的八边形。探测器的背腔尺寸鴛胥地计图如图8所示,其中,为背腔的最大宽度。

图8 探测器骨腔尺寸设计图

空腔的大小决定支撑膜的热传递情况,进而影响热偶条冷热端温差,最终影响热电堆的输出电压。为评估背腔大小对响应电压的影响,固定热电堆其他参氧数不变,改变背腔的最大宽度L,以此来评估背腔大小对热电堆响应电压的影响。不同背院大小下的输出电压变化如图9所示。

由图9可知,当背腔宽度在1100~1400μm区间时,热偶条冷端位于硅基底上,故热偶条冷端的热量主要沿垂直方向传导至硅基底。随着背晓宽度的增加,热偶条在硅基底的长度就会减小,这使得冷端区域的面积减小,从而增加了热端向冷端传递热的距离。此变化促使悬浮膜上积累更多热量,最终使得热偶条两端温差增加,热电堆响应电压增大。而当背腔宽度在1500~1600 μm 区间时,热偶条完全置于悬浮膜上,故热偶条的热量以沿热偶条的水平方向为主进行传导。随着背腔尺寸的进一步增加,水平方向上的热阻就越大,且热偶条冷端距硅基底越远,使得冷端温度上升,进而使得热偶条两端温差减小,热电堆响应电压减小。综合考虑,确定背腔宽度为1400 μm。

图9 不同骨腔宽度的输出电压变化

2.3 支撑膜设计

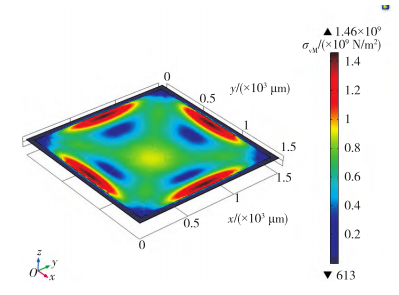

支撑膜的主要作用是隔热,此外,考虑成本因素,支撑膜不宜太厚。同时支撑膜还需具备足够的机械强度和稳定性。故需要对支撑膜的材料、尺寸以及制备工艺进行调控。热电堆的支撑膜通常为氧化硅、氯化硅或氧化硅/氮化硅复合膜层。本研究设计热氧制备510nm氧化硅和低压化学气相沉积(LPCVD)制备240nm氮化硅的复合膜层作为热电堆的支撑膜。通过热氧和IPCVD工艺制备的膜层具有较高的致密度,保证了支撑膜的机械强度。同时,通过对支撑膜进行应力仿真,仿真结果如图10所示。

图10支撑层膜层应力分布云图

图10为在背腔大小为1400 μmx1 400 μm的情况下,按上述膜层参数建模,施加2kPa的压强后的膜层应力分布云图,结果表明最大应力满足探测器结构要求。

2.4吸收区设计

吸收区通常位于热电堆热端,用于吸收红外辐射。因此,吸收区的红外光吸收率对探测器的性能有重要影响。本研究设计出一种超表面结构作为热电堆的吸收区,可通过调控超表面结构的单元尺寸,实现对特定红外光波段具有较高的吸收率。此前由悫于超表面结构过于微小,对工艺精度要求过高而难以实现。随着MEMS工艺的发展,目前超表面结构可使用纳米压印等工艺成功制备。

超表面结构可调控光的反射、透射以及吸收其原理基于阻抗匹配理论,即当超表面结构的等效阻抗和自由空间的有效阻抗匹配时,电磁波会在顶层金属与介质层界面处激发一种自由电子的集体振荡模式,称为表面等离激元。在此模式下,电础场被局限在介质层以及介质层与顶层金属的交界处,显著降低了电磁波的反射。同时,底层的金顾反射层将电磁波的透射率降低至零,导致入射的电磁波被超表面结构吸收并转换成热能,从而被器件吸收。因此,选择金属/介质层/金属的三明治结构可以显著提高红外光的吸收效率。

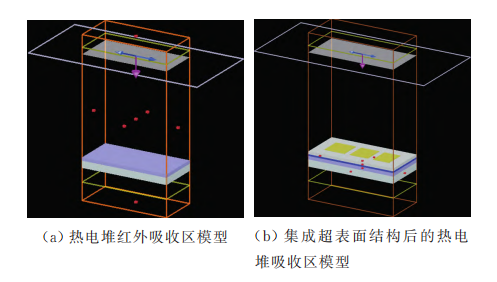

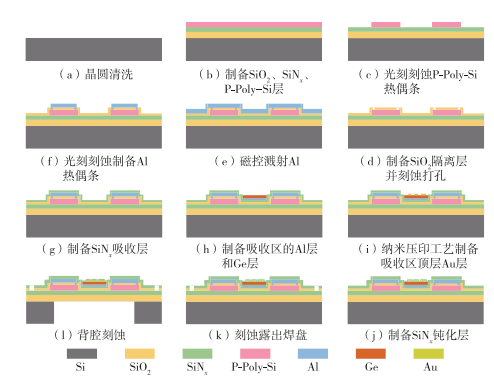

在超表面吸收体结构的设计中,底层金属材料选用铝,其主要作用是将人射光反射至上层结构。同时,铝作为底面材料,不仅制备成本低、工艺简单,还能有效将热量均匀扩散至热端,从而提升热电转换效率。介质层可选用锗或硅化物等材料,顶面金属通常为选择金、钛等金属。综合考虑,选择Al/Ge/Au作为超表面结构的三层材料。通过对其进行建模仿真,建模结构图如图 11所示。

图11 Al/Ge/Au超表面吸收体结构图

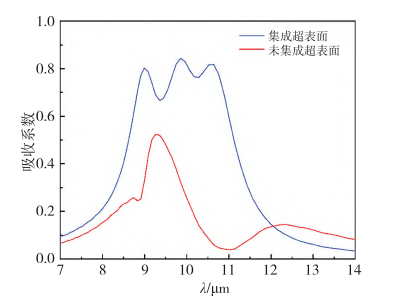

如图11所示,对比支撑膜上有无集成超表面结构对红外吸收率的影响,其中超表面结构的尺寸设计应尽可能减小其厚度,以防止材料过厚导致红外光吸收率的降低。同时超表面结构是集成在热电堆热端处,仅靠支撑膜支撑,尽可能薄的尺寸也可以保证超表面结构成功制备在支撑膜上,防止膜层因支撑不住而破裂。综合考虑,设计底层AI厚度为120nm,Ge厚度为200nm,顶层Au厚度为22nm,周期 P=4.2 μm,其中顶层的 Au为 0.8μm×1μm,0.9μm×1μm,1μm×1μm的三种矩形结构组合。仿真结果如图12所示。

图12 集成超表面结构与未集成超表面结构的红外吸收率仿真结果图

由图12可知,集成超表面结构后吸收区的红外吸收率大幅度上升,在8~11ym的波段普遍超过70%的红外吸收率。同时该结构厚度仅为342nm,对薄膜的机械稳定性要求较低,因此该超表面结构为热电堆的吸收区结构。

3仿真分析

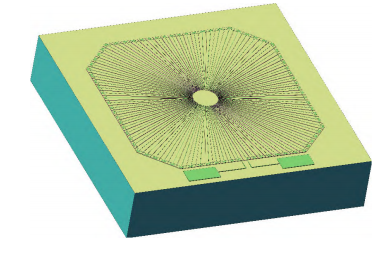

在确定探测器的结构尺寸后,对热电堆结构进行建模,同时超表面结构过于复杂,严重影响仿真计算效率,因此建模时对超表面结构进行省略,建模图如图13所示。

图13 MEMS热电堆红外探测器建图

MEMS热电堆红外探测器的建模,对其进行热学和热电耦合仿真,评估其性能。

3.1稳态热仿真

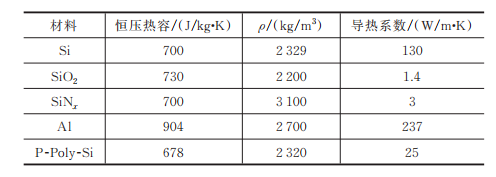

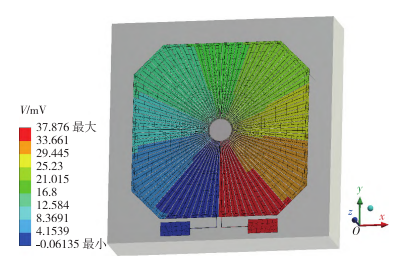

对建模模型进行热学仿真,按表2参数添加材料属性。

表2 MEMS热电堆传感器材料参数

在添加材料属性后,为模拟实际测试环境,对其表面施加热通量载荷。考虑到超表面区域的红外吸收率与其他区域的不同,在超表面区域施加的载荷需要按红外吸收率等比放大。稳态热仿真出的温度分布云图如图14所示。

图14 温度分布云图

由图可知,温度最高处位于支撑膜中心区域温度差约为4.2℃,表明热电堆热端冷端具有明显的温度差异。

3.2 热电耦合仿真

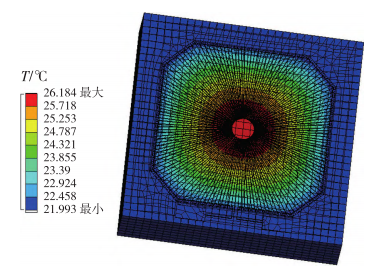

为评估探测器的输出电压,对其进行热电耦合仿真,除添加前文所示的材料参数外,另需添加AI和多晶硅的电阻率,分别为3x10-6和1.6x10-5Ω·m。代人后进行热电耦合仿真,仿真结果如图15所示。

图15电压分布云图

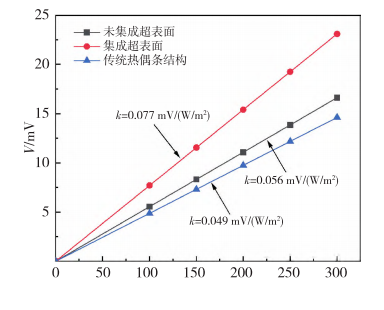

由图15所知,设热电堆一端电极为0V,另一端输出电压为37.876mV。此外,改变所施加的热通量载荷,分析不同辐射功率密度下的响应电压变化,同时鑰对比优化热偶条前后和集成超表面前后的热电堆输出电压变化,所得变化曲线图如图16所示。

图16 不同辐射功率密度的输出电压变化

如图16所示,输出电压随着辐射功率密度的增加而增加,且具有良好线性关系。优化热偶条后的热电堆输出电压提升了14.3%,在吸收区集成超表面后,热电堆输出电压进一步增大38.9%。

经理论计算热电堆红外探测器内阻理论值,以此电阻理论值计算探测器的响应率和探测率,计算结果如表3所示。

表3 MEMS热电堆红外探测器性能参数

由表3可知,通过优化热偶条的设计,热电堆内阻降低了近38%。增加热偶条冷端的宽度显著减小热电堆的内阻,同时响应率和探测率分别提升了10.2%和67.8%。此外,集成超表面后,探测器响应率和探测率也分别进一步提升了38.7%和39.7%。

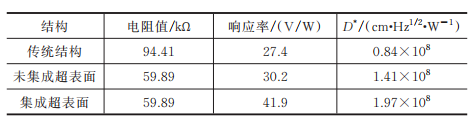

3.3 瞬态热仿真

为评估MEMS热电堆红外探测器的响应时间对其进行瞬态热仿真。施加一个阶跃载荷,热电堆温度上升至稳定温度的63%所需要的时间为热电堆的响应时间。MEMS热电堆红外探测器温度随时间变化曲线如图17所示。计算后得出热电堆探测器的响应时间理论值为 3.3ms。测器的响应时间理论值为3.3 ms。

图17 探测器温度随时间变化曲线图

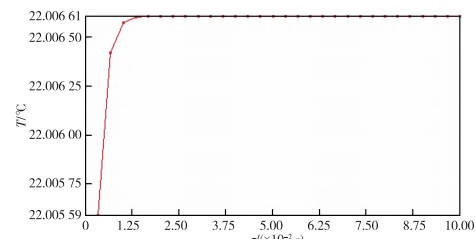

4工艺流程设计

MEMS热电堆红外探测器工艺制备流程如图18所示:(a)通过无机清洗和有机清洗清除晶表面杂质;(b)使用热氧工艺制备510nm的SiO₂,,使用工艺制备240nm的SiNχ和500nm的P-poly-Si。并对多晶硅层进行离子注入和退火;(c)对多品硅层进行光刻刻蚀制备P-pob-Si热偶条(d)使用工艺沉积250 nm的 SiO₂,隔离层并对欧姆接触区域进行刻蚀打孔:(e)通过磁控溅射铝;(f)并通过光刻刻蚀制备铝热偶条热电堆制备随后退火形成欧姆接触:(g)使用工艺在芯片表面沉积200nm的SiNχ做吸收层;(h)分别使用Lift-off工艺制备吸收区的120nm的Al层和200nm的Ge层:(i)先涂敷光刻胶,随后运用纳米压印技术形成表层Au的图形,最后通过Lift-off工艺制备吸收区表层22nm的Au;(i)刻蚀露出焊盘:(k)最后通过工艺在芯片表面沉积100nm的SiNχ钝化层;(1)背腔刻蚀释放悬浮膜。

图18 工艺制备流程

总结

本文针对传统热电堆探测器占空比低、内阻高等问题,设计了一种集成了超表面结构的MEMS热电堆红外探测器。所设计的热电堆探测器主要特点是优化了热偶条的形状,使用了双层热偶条结构使得热偶条可以向热端进一步廷伸,加宽热偶条冷端,增大冷热端温差进而增大响应电压的同时,降低了热电堆的内阻,最终热电堆的内阻优化到了59.89kn。此外,在热端吸收区集成了超表面结构可将热端对红外光的吸收率增加到了超过70%,进一步增加了冷热端的温差。仿真结果表明,热电堆芯片的响应电压可达37.876mV,响应率和探测率分别为41.9 V/W,1.97x10cm·Hz!.W,相较于未集成超表面的探测器性能分别提升了38.9%,38.7%和39.7%。可以满足中红外波段下的探测需求。